手机移动版权

기업 뉴스

산업 뉴스

단체 활동

고객 방문

금속형틀에 존재하는 문제와 그 해결책

이 기사는 남 중국 언론 산업 연합 네트워크에서 재현

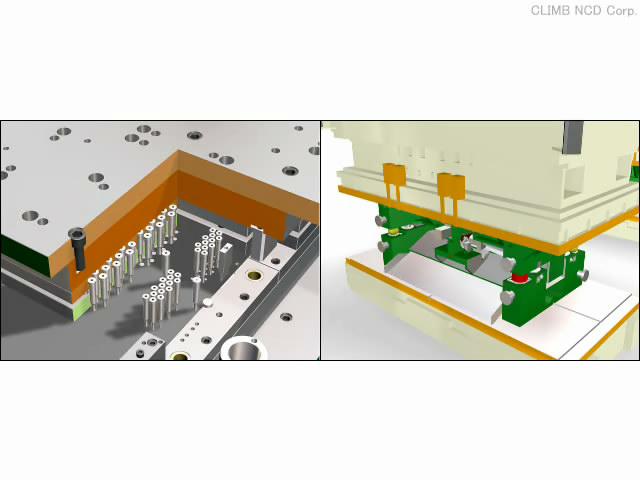

프로그레시브 다이의 스탬핑 생산에서는 불량 스탬핑 현상에 대해 구체적인 분석을 수행해야하며 발생하는 문제를 근본적으로 해결하여 생산 비용을 줄이고 원활한 생산을 달성하기위한 효과적인 처리 조치를 취해야합니다. 다음은 생산에서 흔히 발생하는 스탬핑 실패의 원인과 금형 유지 보수 담당자를위한 대책에 대한 분석입니다.

1. 펀칭 버.

(1) 이유 : A, 날이 마모 됨; B, 간격이 너무 길면 효과가 분명하지 않음; C, 날의 가장자리가 부러짐; D, 간격이 부당하게 이동하거나 위아래로 느슨하게; E, 위아래로.

(2) 대책 : A. 훈련 용 나이프 엣지; B. 수컷 및 암형 다이의 가공 정확도 제어 또는 설계 간격 수정; C. 훈련 용 나이프 엣지; D. 블랭킹 클리어런스를 조정하여 템플릿 구멍 마모 또는 성형 부품의 가공 정확도 확인 E. 가이드 교체 조각 또는 재편성.

2. 칩 점프 부상

(1) 이유 : A, 간격이 너무 큼; B, 부적절한 급지; C, 스탬핑 유 방울이 너무 빠르며 오일이 끈적임; D, 금형이 자기 화되지 않음; E, 펀치가 마모되고 스크랩 재료가 펀치에 눌림; F, 펀치가 너무 짧고 삽입 된 다이의 길이가 충분하지 않습니다 .G, 재료가 단단하고 펀칭 모양이 간단합니다 .H, 비상 조치.

(2) 대책 : A. 수컷 및 암 금형의 가공 정확도를 제어하거나 설계 간격을 수정하십시오 .B. 적절한 위치로 보내질 때 테이프를 자르고 금형을 청소하십시오; C. 스탬핑 오일에서 기름 방울의 양을 조절하거나 점도를 줄이기 위해 오일 유형을 변경하십시오 .D. 금형 1. 훈련 후에 자기를 제거해야합니다 (펀칭 재료에 더 많은주의를 기울여야합니다) .E. 펀치의 펀치 가장자리; F. 펀치 가장자리의 펀치 길이를 조정하십시오 .G. 재료를 변경하고 디자인을 수정하십시오. 펀치 블레이드는 끝면에 삽입되어 경사 또는 호를 밀거나 수리합니다 (방향 참조). 펀치의 끝 표면과 칩 사이의 접촉 면적을 줄이십시오 .H. 다이의 절삭 날의 선명도를 줄이고, 다이의 절삭 날의 훈련량을 줄이고, 다이의 직선 에지 표면의 거칠기 (커버링)를 증가 시키십시오. 진공 청소기를 사용하여 폐기물을 흡수하십시오. 돌진 속도를 줄이고 칩 점프 속도를 늦 춥니 다.

삼. 칩 막힘

(1) 이유 : A, 누출 구멍이 너무 작음; B, 누출 구멍이 너무 큼, 스크랩 재료가 롤오버 됨; C, 날이 마모 됨, 버가 크다; D, 스탬핑 오일 방울이 너무 빠름, 오일 스틱; E, 다이가 직선 임 블레이드의 표면이 거칠고 먼지가 소결되어 블레이드에 부착됩니다 .F, 재료가 부드럽습니다 .G, 비상 조치.

(2) 대책 : A. 누출 구멍 수정; B. 누출 구멍 수정; C. 나이프 엣지를 선명하게하십시오 .D. 오일 드립 양을 조절하고 오일 종류를 변경하십시오 .E. 표면 처리, 연마, 가공 중 표면 거칠기를 줄이기 위해주의하십시오. ; 재료, F를 변경하고 블랭킹 갭을 수정하십시오 .G, 펀치 엣지의 가장자리가 경사 또는 호로 복구되고 (방향 참조), 진공 청소기를 사용하고 패드의 블랭킹 구멍에 공기를 추가하십시오.

4. 절단 편차 크기 변동

(1) 이유 : A. 남성 및 여성 다이의 나이프 엣지 마모, 버 (더 큰 모양, 더 작은 내부 구멍) 생성; B. 부적절한 디자인 크기 및 클리어런스, 불량한 가공 정확도; C. 블랭킹 레벨 펀치 및 다이 인서트 동일한 오프셋, 고르지 않은 간격; D, 가이드 핀 마모, 핀 직경 부족; E, 가이드 부품 마모; F, 피더 공급 거리의 부적절한 조정 거리, 압력, 느슨해 짐; G, 금형 폐쇄 높이의 부적절한 조정; H, 스트리핑 인서트의 재료가 마모되고 압력 (강한 압력) 기능이 없습니다 (재료를 당기고 재료를 돌리고 펀칭이 작음) .I. 언 로딩 인서트가 너무 깊고 펀칭이 너무 큽니다 .J. 스탬핑 재료의 기계적 특성이 다양합니다. K. 펀칭시 펀칭 력이 재료를 잡아 당겨 치수 변화를 유발합니다.

(2) 대책 : A. 나이프 엣지 훈련; B. 가공 정확도를 제어하도록 설계 수정; C. 위치 정확도 및 블랭킹 클리어런스 조정; D. 가이드 핀 교체; E. 가이드 포스트 및 가이드 슬리브 교체; F. 재조정 피더; G, 닫힌 몰드의 높이를 재조정하십시오; H, 스트리핑 인서트를 갈아서 바꾸거나 교체하고, 압력 기능을 높이고, 압력을 조정하십시오; I, 압력의 깊이를 줄이십시오. 펀칭 중 응력 상황을 개선하기 위해 블레이드의 끝면에 경사 또는 호 (방향 참조)가 잘립니다. 허용하면 언 로딩 부품은 언 로딩 인서트 블록에 있으며 가이드 기능이 있습니다.

5. 재밍 사유 (1) : A. 피더 공급 거리, 재료 압착 및 풀림의 부적절한 조정; B. 생산 중 피더 거리의 변화; C. 피더 실패; D. 곡면 재료, 과도한 폭 및 큰 버 (burr); 이자형,

비정상적인 다이 스탬핑 및 겸상 굽힘; F. 불충분 한 재료 가이드 구멍, 상부 다이 당김 재료; G. 굽힘 또는 찢어짐 위치가 상부 및 하부 스트리핑에 부드럽 지 않습니다. ; I. 급지 중 뒤틀린 얇은 재료; J. 부적절한 발기 및 피더의 수직도에서 큰 편차.

(2) 대책 : A, 재조정; B, 재조정; C, 조정 및 유지 보수; D, 재료 교체, 이송 품질 관리; E, 재료 벨트의 겸손한 굽힘 제거; F, 펀치 홀 가공 볼록 및 오목 다이 ; G, 스트리핑 스프링의 강도 등 조정; H, 재료 가이드 수정 및 재료의 테이핑 방지; I, 피더와 몰드 사이에 상부 및 하부 가압 재료를 추가하고 상부 및 하부 압출 안전 스위치를 설치하십시오 .J, 몰드를 재설정하십시오.

6. 낫 굽힘

(1) 이유 : A. 펀칭 버 (특히 캐리어); B. 다이 커팅이없는 재료 버; C. 부적절한 펀칭 깊이 (너무 깊거나 너무 얕음) D. 펀칭 된 부품 및 칩의 펀칭 재료; E. 부분 압착이 부품에 너무 깊거나 부분적으로 손상되었습니다 .F. 금형 설계.

(2) 대책 : A. 훈련 날; B. 재료 교체, 금형에 트리밍 장치가 장착 됨; C. 펀칭 깊이 조정; D. 칩 점프 및 압력 부상 문제를 해결하기 위해 금형 청소; E. 모두 확인 및 조정 스트리핑 및 오목 몰드 인서트의 높이와 크기가 정확하고 손상 위치가 훈련됩니다 .F. 전체 굽힘 메커니즘이 조정에 사용됩니다.

7. 펀치 다이 파손

(1) 이유 : A, 칩 점프, 칩 블로킹, 재밍 등; B, 부적절한 급지, 반 절삭; C, 불충분 한 펀치 강도; D, 너무 크거나 작은 펀치가 서로 가까이 있음, 펀칭 중 재료 견인, 작은 펀치 다이 파손; E, 펀치 및 다이가 너무 날카로움; F, 펀칭 간격이 너무 작음; G, 스탬핑 오일 없음 또는 사용 된 스탬핑 오일이 더 휘발성 임; H, 고르지 않은 펀칭 간격, 부분 교대, 볼록 및 오목 몰드가 간섭합니다 .I. 정밀한 가이 딩 인서트의 정밀성 또는 마모, 정밀 가이 딩 기능 상실; J, 부정확 한 몰드 가이드 및 마모; K, 볼록 및 오목 몰드 재료가 잘못 선택되어 경도가 부적절합니다 .I. 가이드 재료 (핀)가 마모 된 경우, m. 가스켓이 잘못 설치되었습니다.

(2) 대책 : A. 칩 점프, 칩 블로킹, 재밍 및 기타 문제의 문제를 해결하십시오 .B. 급지에주의를 기울이고 테이프를 제때에 잘라 내고 곰팡이를 제 시간에 청소하십시오 .C. 펀치의 전체 강도를 높이고 다이를 줄 이도록 디자인을 수정하십시오. 직선 날 크기, 펀치 모서리 가장자리의 경사 또는 호 모양에주의를 기울이고 작은 부분 후에 줄임; D, 작은 펀치의 길이가 짧아지고 큰 펀치의 두께가 하나 이상의 재료 두께; E, 디자인 수정; F, 볼록 및 오목한 부분 제어 다이 가공 정밀도 또는 설계 갭의 수정, 펀칭 갭의 작은 부분이 적절하게 증가합니다 .G, 스탬핑 오일 드립의 양을 조정하거나 오일 유형을 교체하십시오 .H, 각 성형 부품의 정확도를 확인하고 조정 또는 교체하고 처리 정확도를 제어하십시오 .I , 교육 또는 교체; J, 가이드 포스트 및 가이드 슬리브 교체, 일일 유지 보수에주의; K, 사용 된 재료 교체, 적절한 경도 사용; I, 가이드 재료 교체; m, 수정, 최소 개스킷 수 및 스틸 패드 사용 다이 아래의 개스킷은 개스킷 아래에 있어야합니다.

8. 굽힘 변형 크기 변화

(1) 이유 : A. 가이드 핀이 마모되고 핀 직경이 불충분 한 경우; B. 굽힘 가이드 부분의 정확도 및 마모가 불량한 경우; C. 굽힘 볼록 및 오목 몰드가 마모 됨 (압력 손실) D. 몰드의 수율이 충분하지 않음 E. 재료 미끄러짐, 굽힘 볼록 및 오목 다이에는 안내 기능이없고 굽힘 중에 예압이 가해지지 않습니다 .F. 금형 구조 및 디자인 치수가 불량합니다 .G. 버의 펀칭으로 인해 굽힘이 불량합니다 .H. 굽힘 부품의 볼록 및 오목 몰드에는 많은 개스킷이있어 치수가 불안정합니다 .I. 재료 두께의 변화; J. 재료의 기계적 형상 에너지의 변화.

(1) 대책 : A. 가이드 핀 교체; B. 재 연삭 또는 교체; C. 재 연삭 또는 교체; D. 점검 및 수정; E. 디자인 수정, 가이드 위치 및 사전로드 기능 추가; F. 디자인 크기 수정 , 굽힘을 분해하고 굽힘 및 성형 등을 증가시킵니다 .G, 훈련을위한 낮은 재료 레벨의 최첨단; H, 조정, 전체 스틸 패드 채택; I, 재료를 대체하고, 사료의 품질을 제어합니다 .J, 재료를 대체하고, 사료의 품질을 제어합니다.

9. 펀칭 피스 높이 (한 조각이 많은 경우)

(2) 이유 : A. 펀칭 버; B. 펀칭이 찌그러지고 금형에 스크랩 재료가 있습니다 .C. 볼록 및 오목 다이 (굽힘 위치) 압력 손실 또는 손상; D. 펀칭 중 터닝 재료; E , 관련 프레싱 부품의 마모 및 압력 손실; F. 관련 인열 위치 및 블레이드 마모의 일관된 인열 크기; G. 관련 연약한 위치의 일관되지 않은 사전 절삭 깊이, 볼록 및 오목 다이가 마모 또는 부서짐; H. 관련 볼록 부의 볼록 및 오목 다이가 더 심각하게 부서 지거나 마모 됨 I. 다이 설계 결함.

(2) 대책 : A. 하부 재료 레벨의 절삭 날 훈련; B. 스크랩 재료의 부유 문제를 해결하기 위해 금형 청소; C. 새 부품 재 훈련 또는 교체; D. 절삭 날 훈련, 강한 압력 기능 조정 또는 추가; E. 점검, 유지 보수 또는 교체 수행; F. 일관된 인열 및 절단 조건을 보장하기 위해 수리 또는 교체; G. 유지 보수 또는 교체를 위해 프리 컷 볼록 및 오목 몰드 상태 점검; H. 유지 보수 또는 교체를 위해 볼록 및 오목 몰드 상태 점검; I. 수정 설계, 높이 조정 또는 성형 스테이션 추가

10. 부적절한 유지 보수

(1) 이유 : A. 금형에는 완벽한 기능이 없으며 금형 조립의 태만으로 인해 반대 방향 및 정렬 불량 (다른 스테이션 참조) 등이 발생합니다 .B. 간격에 의해 오프셋 된 인서트는 그대로 복원되지 않습니다.

(2) 대책 : A. 내성 기능을 향상시키기 위해 금형을 수정하십시오 .B. 금형 등에 표시를하고 금형을 조립 한 후 재료 테이프를 점검하고 확인하고 조회를 위해 기록을 작성하십시오.

스탬핑 생산에서, 금형의 일일 유지 보수는 필수적이다. 즉, 매일 스탬핑 기계 및 금형이 스탬핑 오일 공급 가이드의 급유와 같은 정상 상태인지 여부를 점검한다. 금형을 기계에 넣기 전의 검사, 날의 검사, 각 부품의 잠금 확인 등을 통해 예기치 않은 많은 사고를 피할 수 있습니다. 모델을 수리 할 때는 모델에 대해 먼저 생각하고 경험을주의 깊게 기록하고 축적하십시오.

이 기사는 남 중국 언론 산업 연합 네트워크에서 재현